Extrusion von Kunststoffplatten

Kratzerfreie, kontaktlose Dickenmessung, die enorme Materialeinsparungen schafft

Verpackungen verschlingen extrudierte Kunststoffplatten

Zu den Hauptverbrauchern von Kunststoffplatten gehören Autos, Lastwagen, Flugzeuge und Züge sowie Medizintechnik, Bauwesen, Konstruktion und technische Produkte. Typischerweise wird der Begriff 'Platte' für Kunststofftafeln mit einer Dicke von mehr als 1 mm verwendet. Kunststoffstrukturen mit einer Dicke von weniger als 1 mm werden als 'Folien' bezeichnet. Verpackungen machen etwa die Hälfte aller extrudierten Kunststoffplatten aus, und ein großer Teil davon wird zu den in Supermärkten gefundenen Verpackungen thermogeformt. Starre Platten werden im Bauwesen verwendet: Acrylglas ist bekannt in Fußballstadien, Polycarbonat für Skiliftkabinen, aber auch Polyethylen für Spielzeug und Freizeitprodukte.

Applications significantly differ by end-use, used polymer compounds, surface texture, additives, mechanical impact and bending properties, appearing crystal clear, totally opaque and every gradation in between. The differences are endless but all plastic converters face the same issue: raw material costs can get very high.

Kontaktlose Messung einer Vielzahl von Materialien

Hammer-IMS bietet Produkte zur Messung von Plattendicken während der Extrusion. Wir messen kontinuierlich, sodass Sie den Rohstoffeinsatz optimieren können. Kontaktlose Messungen mit großem Abstand verhindern Kratzer auf Ihren optischen Platten, selbst bei Plattendicken von mehreren Zentimetern.

Die Kunststoffplattenextrusionsindustrie ist vielfältig. Hammer-IMS kann eine Vielzahl von Materialien messen: PE (HDPE, LDPE), PP, PA, ABS, EVA, PMMA, PMP, PC, PE, PPS, PVC, PVDF, PET. Die Anwendungen von Kunststoffplatten variieren je nach Endverwendung, Material (oder mehreren Materialien), Oberflächentextur und Materialsteifigkeit. Sie können kristallklar, völlig undurchsichtig oder in allen Abstufungen dazwischen auftreten – die Unterschiede sind endlos.

Thermoplastische Elastomere (TPE), auch als thermoplastische Kautschuke bezeichnet, sind eine Klasse von Copolymeren oder eine physikalische Mischung von Polymeren (normalerweise Kunststoff und Kautschuk), die sowohl thermoplastische als auch elastomere Eigenschaften aufweisen. Hammer-IMS kann sowohl die Dicke von Thermoplasten als auch von Duroplasten messen. Zum Beispiel werden thermoplastische Olefine (TPO) zunehmend als Dachmaterial verwendet. TPEs werden auch häufig für Katheter eingesetzt, bei denen Nylon-Copolymere eine ideale Weichheit für Patienten bieten.

Automatisierte Messung & enorme Materialeinsparungen

Die Kunststoffverarbeitungsindustrie ist stark automatisiert. Sehen Sie sich unseren Technologieabschnitt an, um herauszufinden, bei welchen Regelkreisen Hammer-IMS Sie unterstützen kann. Insgesamt bieten die auf M-Ray basierenden Messlösungen von Hammer-IMS niedrigere Gesamtkosten (TCO) im Vergleich zu herkömmlichen nuklearen und radioaktiven Messtechnologien. Das sind gute Nachrichten für Hersteller, die ihre Produktionslinien mit schnelleren und genaueren Qualitätskontrollsystemen ausstatten möchten.

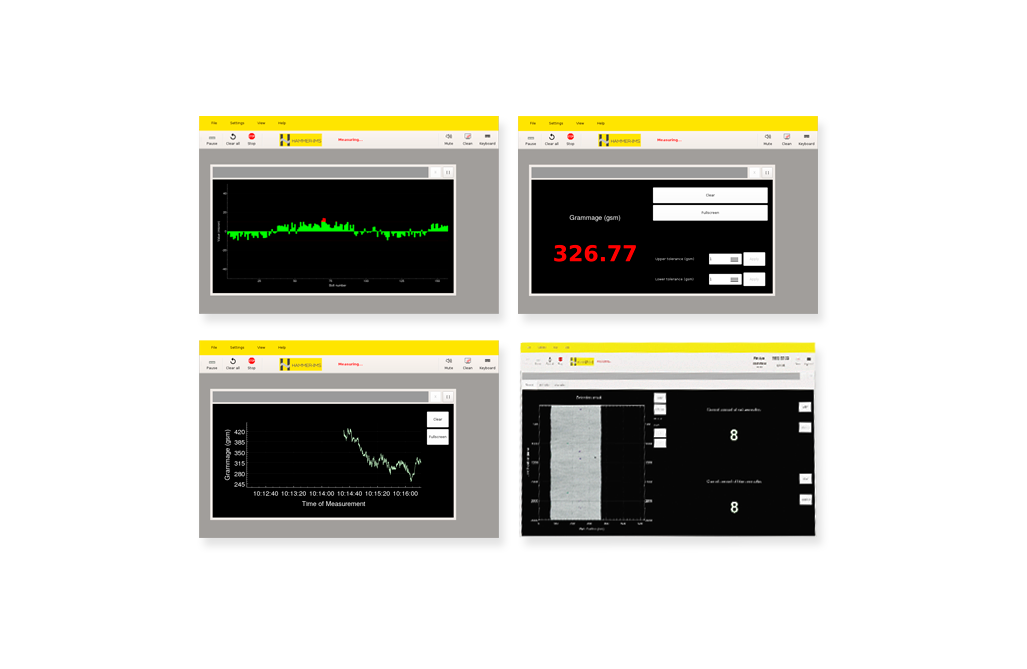

Hersteller von Kunststoffplatten können die Breite des CURTAIN-Rahmens und die Anzahl der integrierten Messeinheiten selbst bestimmen. Auf diese Weise unterstützt die Lösung die Produktion mit großer Breite sowie Situationen, in denen schnelles Feedback erforderlich ist. Die Marveloc-CURTAIN-Lösung misst Materialien bis zu 30 Zentimeter Dicke und verwendet einen oder mehrere feste oder verfahrbare Sensoren für eine maximale Abdeckung in Querrichtung. Dadurch kann das System lokale Abweichungen erkennen, die wahrscheinlich den einzelnen Schraubbolzen der Extrusionsdüse entsprechen. Unsere Software Connectivity 3.0 unterstützt das sogenannte Bolt Mapping, wie im untenstehenden Screenshot gezeigt.

Sparen Sie jährlich über 1.000 metrische Tonnen Rohmaterial auf einer einzigen Extrusionslinie

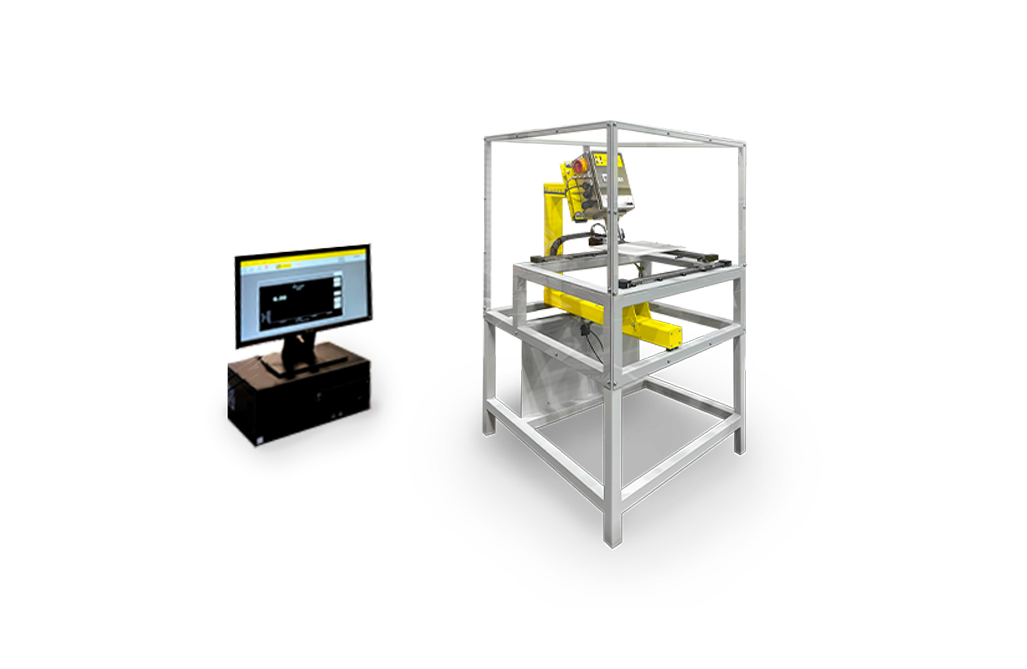

Basierend auf Studien, Versuchen und Kundenfeedback kann Hammer-IMS Ihrem Unternehmen eine Reduzierung der Materialdickenmarge von 200 Mikrometer auf 20 Mikrometer anbieten. Das kontinuierliche Einsparen von durchschnittlich 180 Mikrometer Material führt zu beeindruckenden finanziellen Einsparungen. Dies bedeutet, dass mehr als 1.000 metrische Tonnen Rohmaterial in einem Jahr auf einer einzigen 2 Meter breiten Polycarbonat-Extrusionslinie eingespart werden, die rund um die Uhr läuft. Eine Lösung, die diesen Geschäftsvorfall realisiert, würde wie im unten gezeigten Beispiel aussehen.

Hammer-IMS Messsystem in einer Kunststoff-Extrusionslinie positioniert

Die auf M-Ray basierenden Messsysteme von Hammer-IMS können problemlos in einer Kunststoff-Extrusionslinie auf dem Produktionsboden platziert werden. Sie befinden sich typischerweise zwischen den Kühlwalzen und dem Schneider.

Produkte für diese Branche

Edge-Vision-4.0-CURTAIN-O featuring 4k multi-cam

Surface inspection solution for detection of anomalies and defects

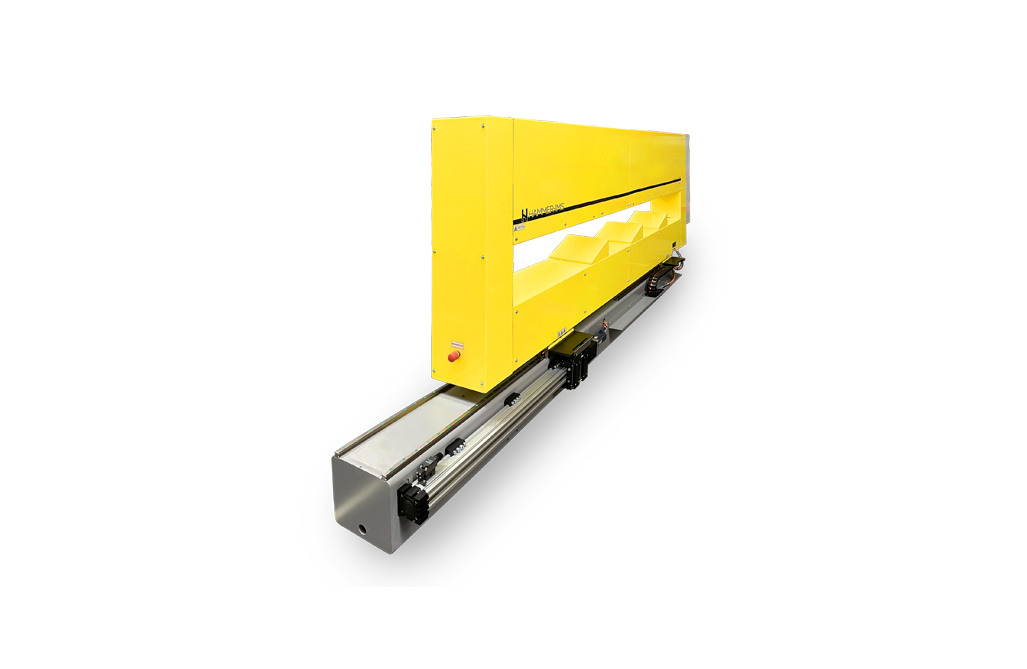

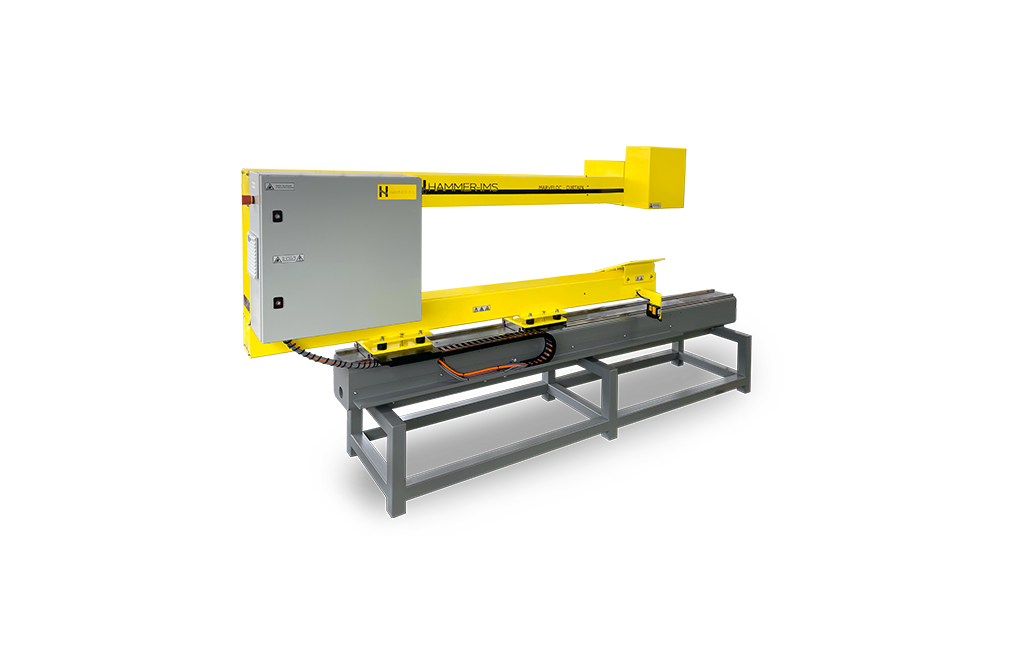

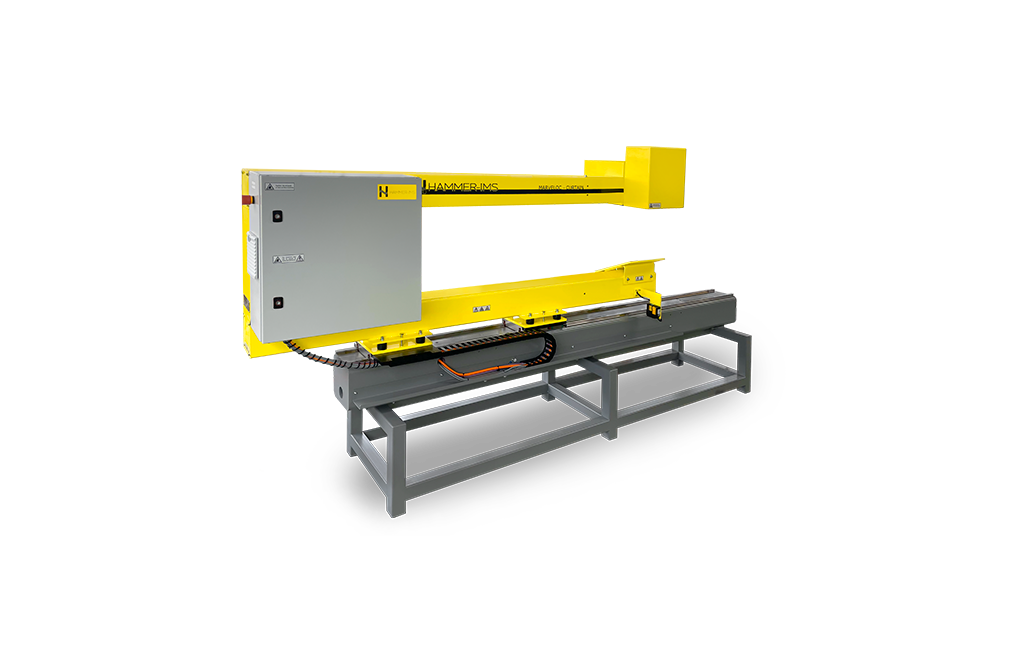

Marveloc-CURTAIN-O featuring M-Rays

Machine for thickness measurement of flat materials

Marveloc-CURTAIN-C featuring M-Rays

Machine for thickness measurement of flat materials

Marveloc-CURTAIN-C featuring L-Rays

Machine for thickness measurement of flat materials

Marveloc-CURTAIN-O featuring L-Rays

Machine for thickness measurement of flat materials

M-Ray OEM Module featuring M-Rays

For OEM projects on thickness measuring by machine builders and sensor integrators

Marveloc-CHARIOT-Laser featuring L-Rays

Machine for thickness measurement of flat materials

Connectivity 3.0

Industrial software to connect to PLC's and various information sources

Lab devices featuring Miscellaneous technologies

Lab devices, custom or off-the-shelf