Belangrijke consumenten van kunststofplaten zijn auto’s, vrachtwagens, vliegtuigen en treinen, evenals medische technologie, gebouwen, constructie en technische producten. Typisch wordt de terminologie 'plaat' gebruikt voor kunststof platen met diktes van meer dan 1 mm. Kunststof structuren met diktes van minder dan 1 mm worden 'folies' genoemd. Verpakking is goed voor ongeveer de helft van alle geëxtrudeerde kunststofplaten, en veel daarvan wordt thermoformed in de verpakkingen die in de supermarkt te vinden zijn. Starre platen worden gebruikt in de bouw: acrylaat is bekend in voetbalstadions, polycarbonaat voor skiliftbellen, maar ook polyethyleen voor speelgoed en vrijetijdsproducten.

Toepassingen verschillen aanzienlijk per eindgebruik, gebruikte polymeerverbindingen, oppervlaktestructuur, additieven, mechanische impact en buig eigenschappen, variërend van kristalhelder tot totaal ondoorzichtig en alles daartussenin. De verschillen zijn eindeloos, maar alle kunststofverwerkers staan voor hetzelfde probleem: de kosten van grondstoffen kunnen erg hoog zijn.

Hammer-IMS biedt producten voor het meten van plaatdiktes tijdens het extruderen. We meten continu, zodat u het gebruik van grondstoffen kunt optimaliseren. Contactloze metingen met een hoge afstand vermijden krassen op uw optische platen, ook voor plaatdiktes tot enkele centimeters.

De kunststofplatenextrusie-industrie is divers. Hammer-IMS kan een myriade aan materialen meten: PE (HDPE, LDPE), PP, PA, ABS, EVA, PMMA, PMP, PC, PE, PPS, PVC, PVDF, PET. De toepassingen van kunststofplaten variëren per eindgebruik, materiaal (of meerdere materialen), oppervlaktestructuur, materiaalsoliditeit, variërend van kristalhelder tot totaal ondoorzichtig en alles daartussenin — de verschillen zijn eindeloos.

"Thermoplastische elastomeren (TPE), soms ook wel thermoplastische rubbers genoemd, zijn een klasse van copolymeren of een fysieke mengeling van polymeren (meestal een kunststof en een rubber) die bestaan uit materialen met zowel thermoplastische als elastomeer eigenschappen. Hammer-IMS kan zowel de dikte van thermoharders als thermoplasten meten. Thermoplastische olefinen (TPO) worden bijvoorbeeld steeds vaker gebruikt als dakbedekking. TPE's worden ook veel gebruikt voor katheters, waar nylon copolymeren een scala aan zachtheid bieden dat ideaal is voor patiënten."

De kunststofverwerkende industrie is sterk geautomatiseerd. Bekijk onze technologie sectie om te ontdekken met welke regelcircuits Hammer-IMS u kan helpen. Over het algemeen bieden de op M-Ray gebaseerde meetoplossingen van Hammer-IMS lagere totale eigendomskosten (TCO) in vergelijking met conventionele nucleaire en radioactieve meettechnologieën. Dit is goed nieuws voor fabrikanten die de ambitie hebben om hun productielijnen uit te rusten met snellere en nauwkeurigere kwaliteitscontrole.

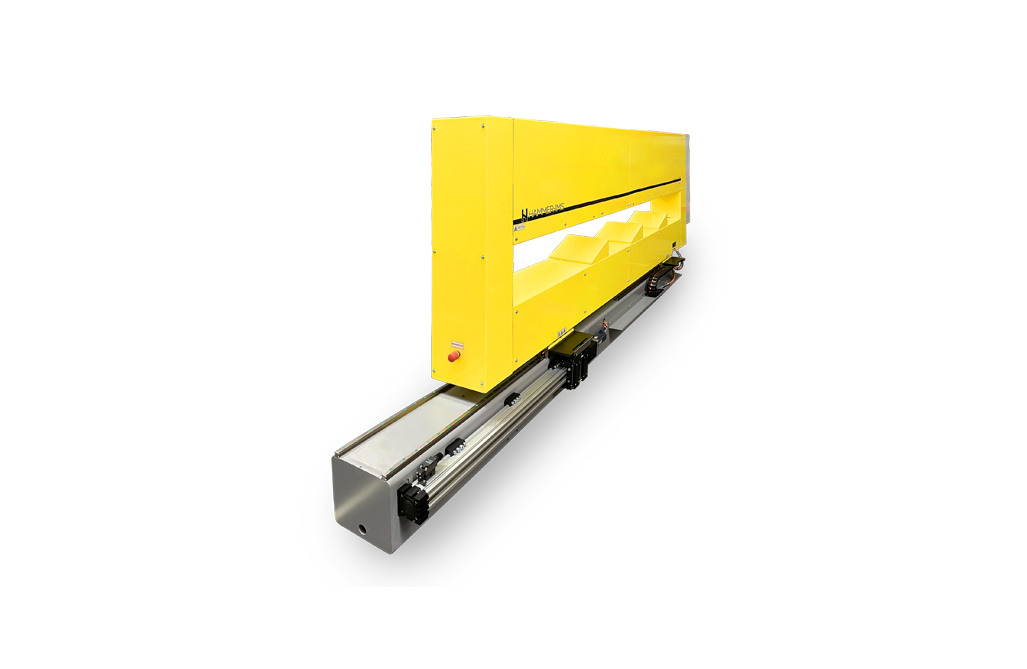

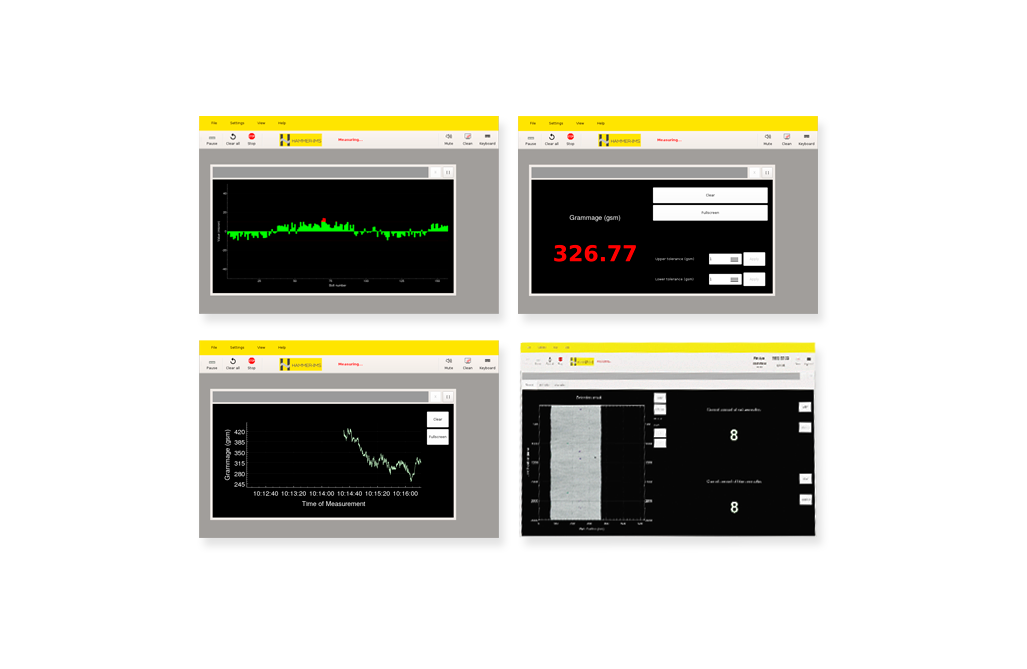

Kunststofplaatfabrikanten kunnen de breedte van het CURTAIN-frame en het aantal geïntegreerde meetunits bepalen. Op deze manier ondersteunt de oplossing productie met grote breedtes en situaties waarin snelle feedback vereist is. De Marveloc-CURTAIN-oplossing meet materiaal tot 30 centimeter dik en maakt gebruik van één of meer vaste of bewegende sensoren voor maximale dekking in de dwarsrichting van de machine. Dit stelt het systeem in staat om lokale afwijkingen te detecteren die waarschijnlijk overeenkomen met individuele schroefbouten van de extrusiedie. Onze software Connectivity 3.0 ondersteunt boutmapping, zoals weergegeven in de onderstaande screenshot.

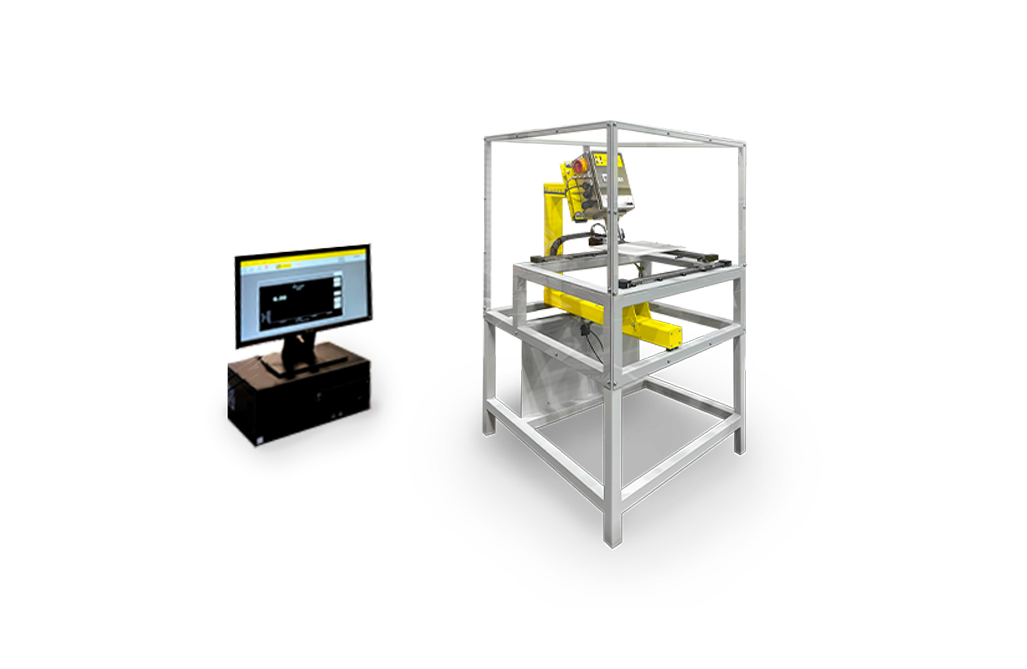

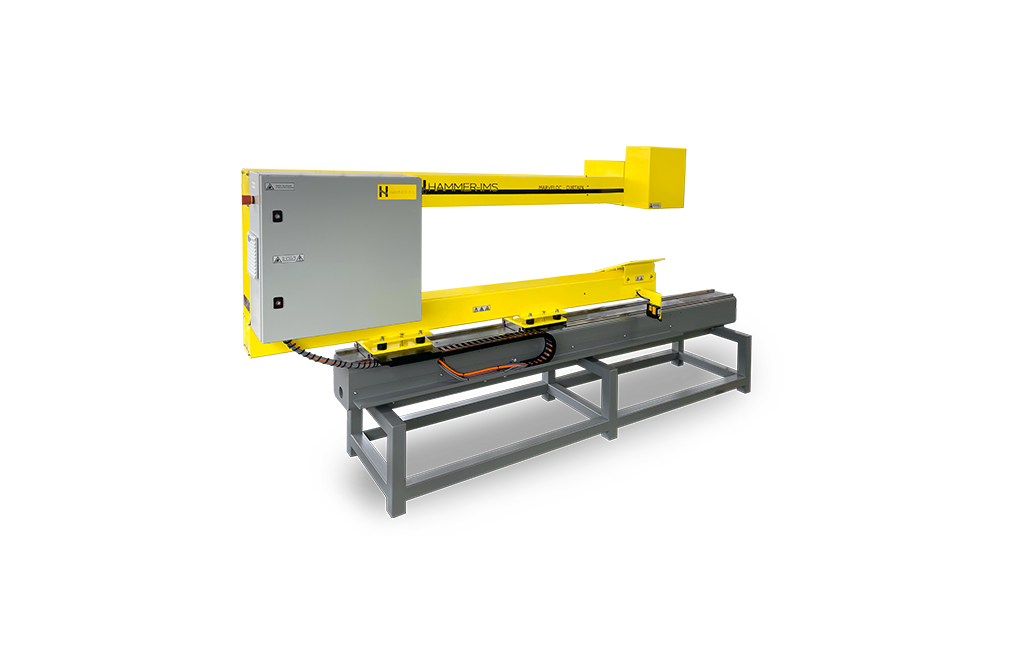

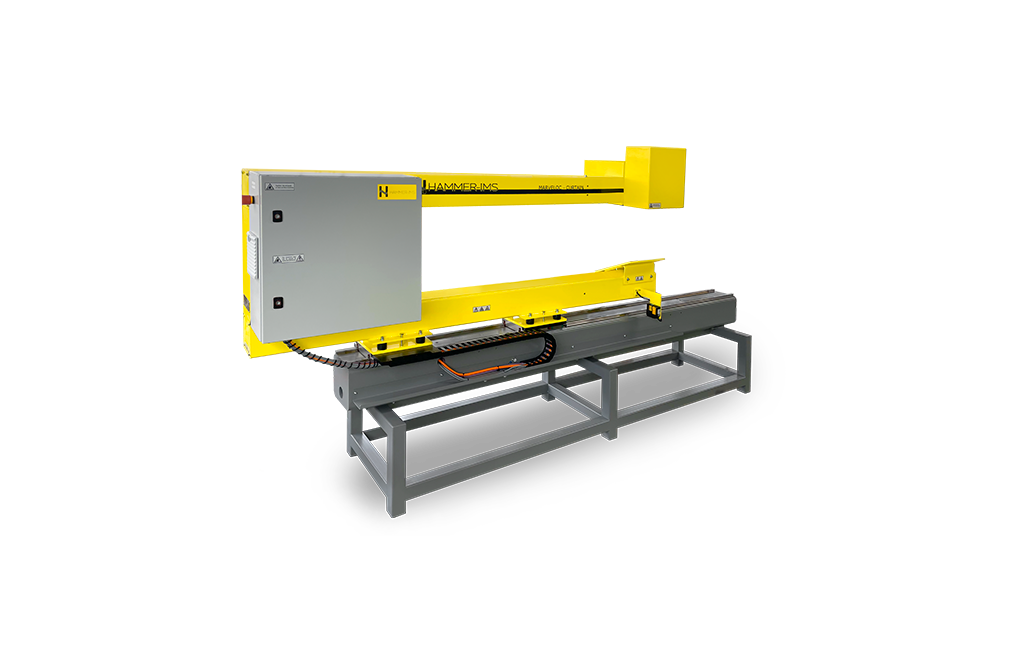

Op basis van studies, proeven en feedback van klanten kan Hammer-IMS uw bedrijf een vermindering van de materiaaldikte marge aanbieden van 200 micrometer naar 20 micrometer. Continu 180 micrometer aan materiaalinhoud besparen, gemiddeld, leidt tot indrukwekkende financiële besparingen. Dit betekent meer dan 1.000 metrische ton grondstoffen die in één jaar worden bespaard op een enkele 2 meter brede polycarbonaat-extrusielijn die 24/7 draait. Een oplossing die deze business case realiseert, zou eruitzien zoals hieronder weergegeven.

De op M-Ray gebaseerde meetsystemen van Hammer-IMS kunnen eenvoudig worden geplaatst in een kunststof extrusielijn op de productievloer. Typisch bevinden ze zich tussen de koelingsrollen en de snijmachine.

Machine for thickness measurement of flat materials

Machine for thickness measurement of flat materials

Machine for thickness measurement of flat materials

Machine for thickness measurement of flat materials

Machine-vision solution for detection of anomalies and defects

Machine-vision solution for detection of anomalies and defects

For OEM projects on thickness measuring by machine builders and sensor integrators

Machine for thickness measurement of flat materials

Industrial software to connect to PLC's and various information sources

Lab devices, custom or off-the-shelf