Met de toenemende productie van hoogpresterende lithium-ionbatterijen voor een groeiend aantal toepassingen, zoals elektrische voertuigen en talloze apparaten over de hele wereld, is nauwkeurige kwaliteits- en procescontrole van het batterijproductieproces essentieel om hoogpresterende, betrouwbare en veilige producten te leveren. Hammer-IMS stelt batterijfabrikanten in staat om de film-dikte, de voorrand en de achterrand te controleren na het coating- en calanderingsproces met Marveloc-CURTAIN-systemen, evenals het detecteren en classificeren van pinholes en andere anomalieën met Edge-Vision-4.0.

Hammer-IMS measurement systems are custom-built and tailored to fit each project. For the battery industry, we developed a system that ensures complete quality control of battery films. Equipped with three sensor types for:

Basis-weight measurement

U-Ray Technology

U-Ray is an ultrasonic technology for basis-weight measurement, optimized for materials where electromagnetic methods , such as C-Rays (our capacitive technology) and M-Rays (our millimeter wave technology), are ineffective. It’s ideal for quality control of thin materials, such as battery films on metal substrates.

Thickness measurement

L-Ray Technology

A confocal optical sensor, designed for high-precision, non-contact thickness measurement. This setup includes two sensor heads that measure the distance to the material, allowing the system to accurately determine the material’s thickness. Just like the U-ray head, the confocal laser sensors also require periodic calibration to ensure precise measurements.

Edge detection

Contrast sensor

A contrast sensor is perfect for edge detection in battery film production. Its high grayscale resolution and quick response time ensure reliable detection, even on reflective materials like aluminum or copper foil. To achieve optimal accuracy, two sensors are installed—one on the top and one on the bottom of the film—detecting edges on both sides. This setup precisely measures the edge between the coating and the foil, ensuring accurate alignment of the coating.

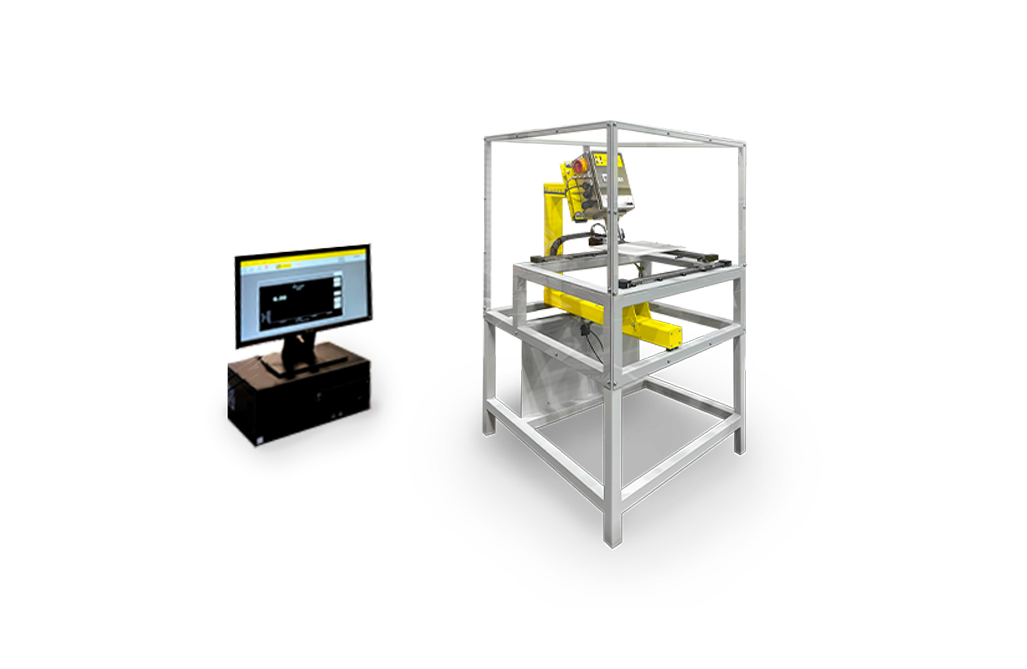

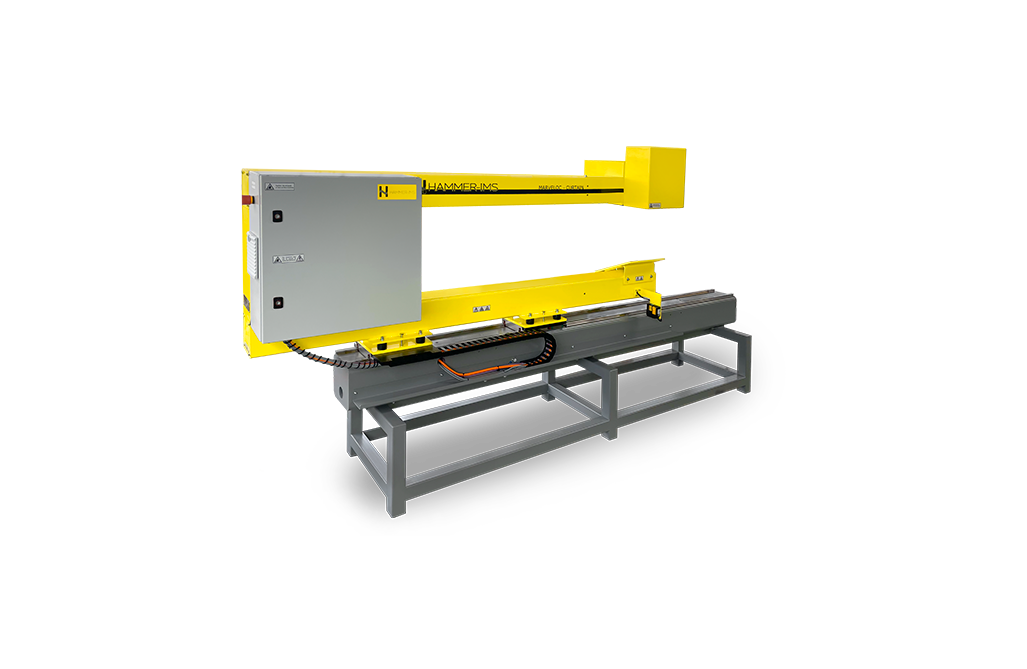

Machine for basis-weight measurement of flat materials

Machine for basis-weight measurement of flat materials

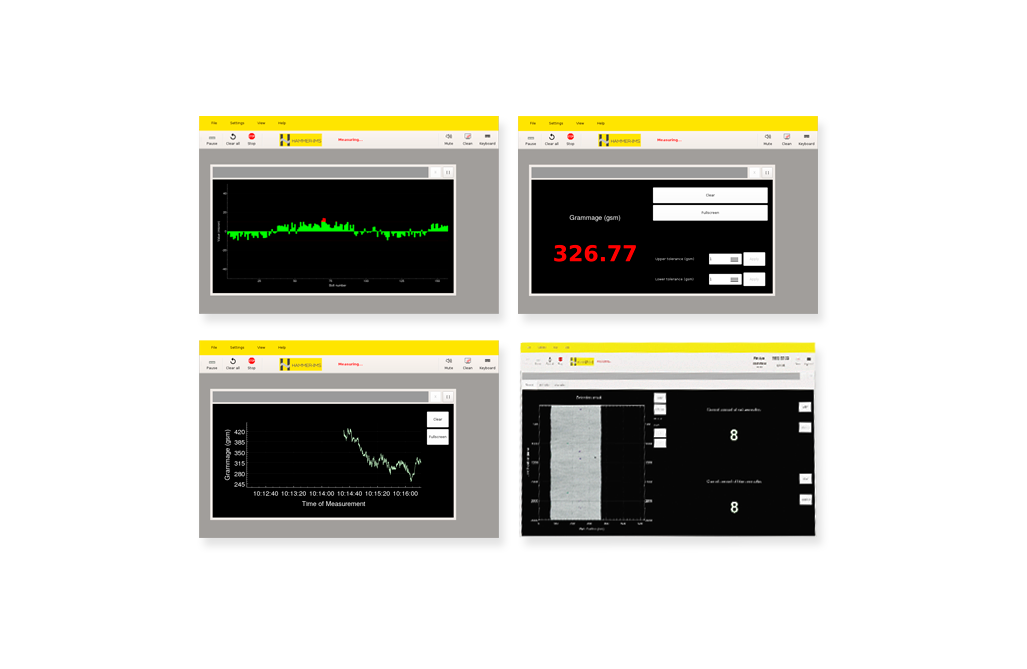

Machine-vision solution for detection of anomalies and defects

Machine-vision solution for detection of anomalies and defects

Industrial software to connect to PLC's and various information sources

Lab devices, custom or off-the-shelf