Le processus de film coulé implique l'extrusion de polymères fondus à travers une matrice plate ou à fente pour former un film mince et fondu. On parle généralement de film lorsque son épaisseur est inférieure à 1 mm. Les matériaux plus épais (> 1 mm) sont des feuilles. Ces membranes plastiques minces sont utilisées pour séparer des zones ou des volumes, pour maintenir des objets, agir comme des barrières, ou comme surfaces imprimables. Étant donné que la plupart des plastiques peuvent être formés en un film mince, la liste des matériaux non épuisables couvre le PE, le PP, le polyester (par exemple, BoPET), le nylon, le PVC, le polycarbonate et le PLA ainsi qu'une variété de bioplastiques et de plastiques biodégradables. L'utilisation de la coextrusion est en augmentation, extrudant simultanément plusieurs matériaux à partir d'une seule matrice pour former un film multicouche. Cela répond au besoin de films plastiques offrant des performances qui ne peuvent pas être obtenues avec des films composés d'un seul matériau.

Avec la croissance de la population mondiale et l'augmentation des revenus disponibles, les films plastiques trouvent de plus en plus d'applications dans l'emballage ainsi que dans d'autres secteurs non liés à l'emballage à l'échelle mondiale. Dans l'emballage, les films plastiques sont utilisés dans l'alimentation, les produits pharmaceutiques, les soins personnels, l'industrie et d'autres applications. Aujourd'hui, les films plastiques sont largement utilisés dans l'emballage flexible. Dans les secteurs non liés à l'emballage, les films plastiques trouvent des applications dans l'agriculture, la construction, la santé et les soins médicaux, les biens de consommation, et d'autres.

L'Asie-Pacifique est le marché clé des films plastiques avec plus de 30 % de la part de marché mondiale, alimentée par l'augmentation de la classe moyenne en Chine et en Inde. L'Amérique du Nord et l'Europe connaissent une croissance lente dans ce secteur, avec les films spéciaux et les films biodégradables qui gagnent lentement en importance.

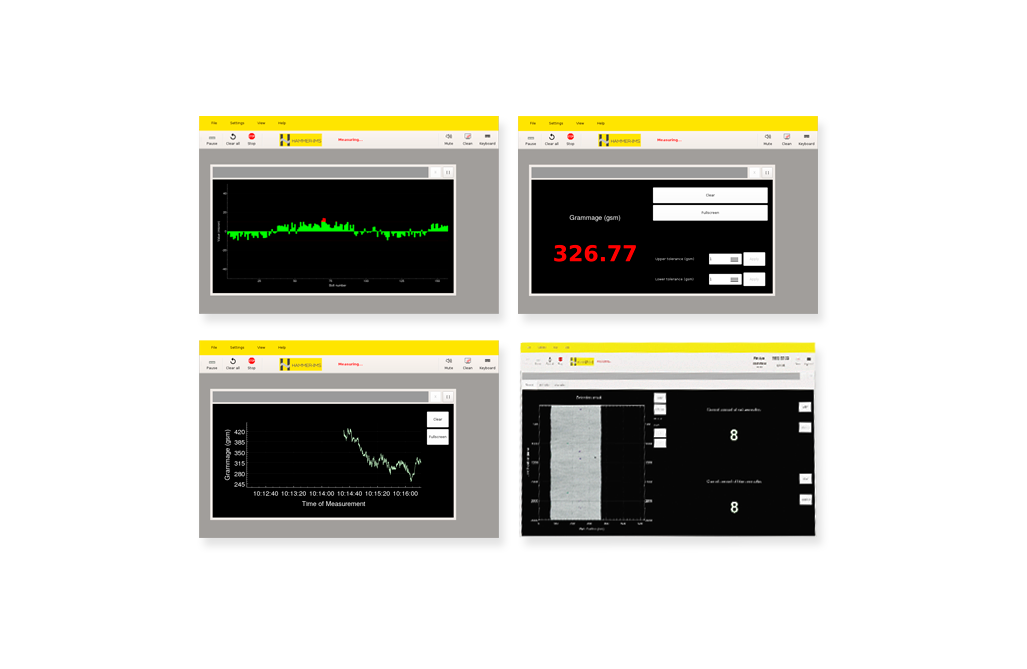

Le refroidissement dans le processus de film extrudé est beaucoup plus efficace que celui du film soufflé. Cela permet des taux de production plus élevés avec des propriétés optiques supérieures du produit. Étant donné que le degré d'étirement et d'orientation est considérablement plus faible dans le processus de film coulé que dans le processus de film soufflé, la distribution de l'épaisseur dans la direction transversale est plus uniforme avec les procédés de coulée. Cependant, les solutions de mesure d'épaisseur de Hammer-IMS, connectées en boucle fermée, contrôlent le processus d'extrusion pour atteindre et maintenir des variations d'épaisseur du film comprises entre 1,5 et 3 %.

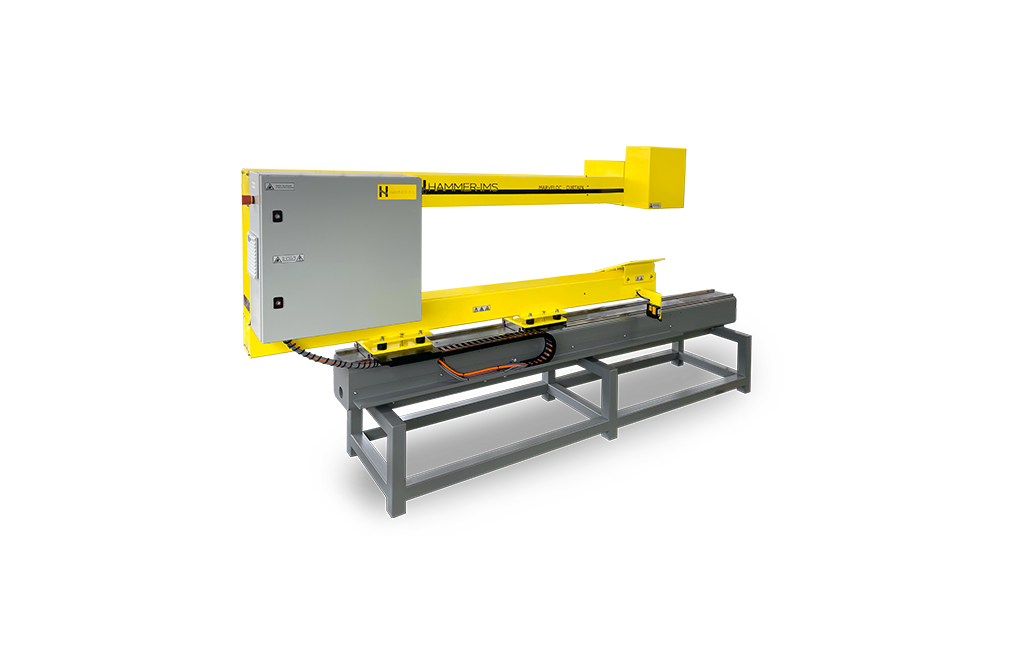

Pour soutenir la production à grande largeur, les fabricants de films plastiques coulés peuvent choisir la longueur du cadre de la solution Marveloc-CURTAIN ainsi que le nombre d'unités de mesure intégrées. Les capteurs mobiles assurent une couverture maximale dans la direction transversale à la machine. Il s'agit de la stratégie idéale pour détecter les écarts locaux, qui correspondent généralement aux boulons de vis individuels de la matrice d'extrusion. La mesure de l'épaisseur dans les lignes d'extrusion de films plats garantit une haute qualité du film et réduit la consommation de matières premières.

Les solutions de mesure basées sur M-Ray de Hammer-IMS offrent un coût total de possession (TCO) inférieur par rapport aux technologies de mesure conventionnelles à base de nucléaire et de rayonnements. C'est une excellente nouvelle pour les fabricants qui ont l'ambition d'équiper leurs lignes de production avec des contrôles qualité plus rapides et plus précis.

Les systèmes de mesure basés sur M-Ray de Hammer-IMS peuvent être facilement installés dans une ligne d'extrusion de plastique sur le plancher de production. En général, ils sont situés entre les rouleaux de refroidissement et le coupeur.

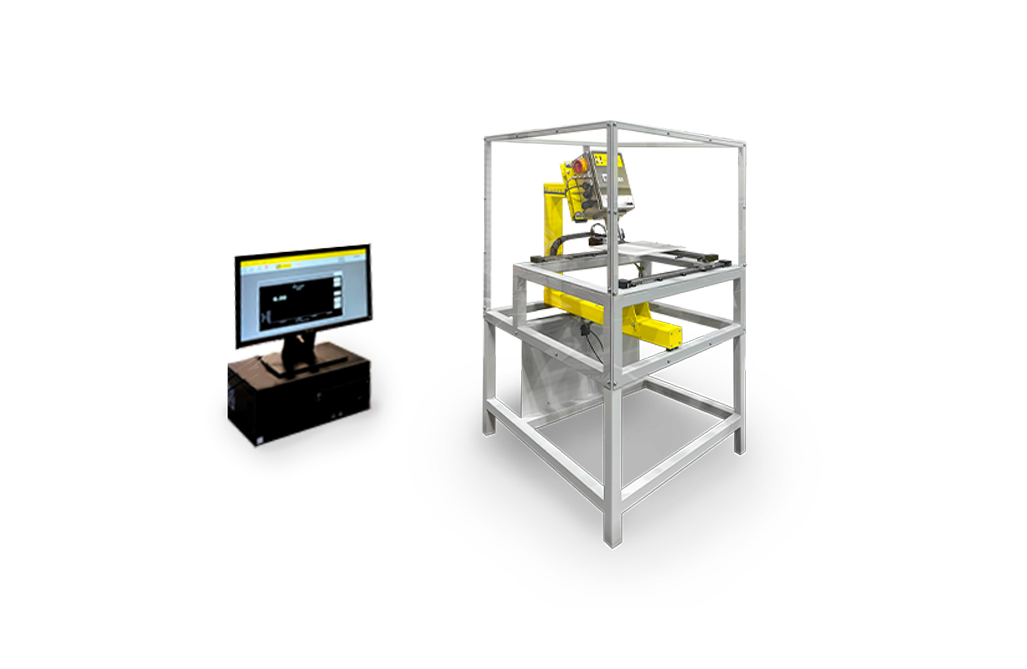

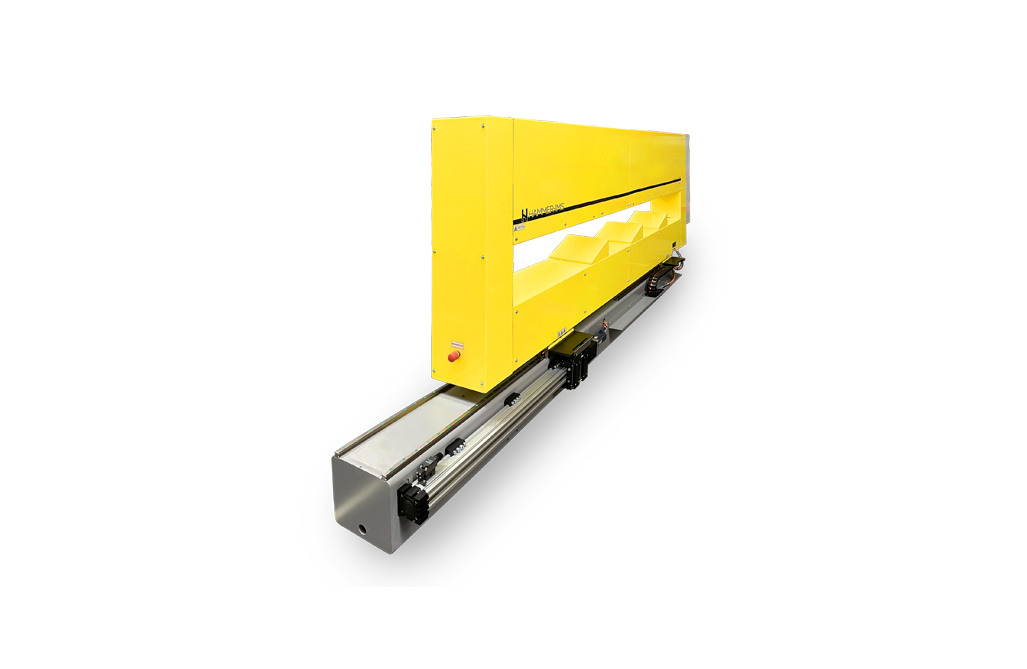

Machine for thickness measurement of flat materials

Machine for thickness measurement of flat materials

Machine-vision solution for detection of anomalies and defects

Machine-vision solution for detection of anomalies and defects

For OEM projects on thickness measuring by machine builders and sensor integrators

Machine for thickness measurement of flat materials

Machine for thickness measurement of flat materials

Industrial software to connect to PLC's and various information sources

Lab devices, custom or off-the-shelf