Inline-Qualität und automatische Werkzeugkontrolle bei ThermHex Waben

ThermHex Waben verwendet eine nicht-nukleare und nicht-radioaktive Qualitätskontrollmaschine von Hammer-IMS. Das Inline-Scansystem mit drei Sensoren misst die Grammatur von thermoplastischen Verbundwabenplatten und Polypropylen-Wabenkernen. Darüber hinaus passt das System mit hohem Messabstand automatisch das Extrusionswerkzeug der Produktion an, um Grammaturvariationen auszugleichen. Die innovative Maschine von Hammer-IMS verbessert den Produktionsprozess und beseitigt menschliche Fehler in den Produkten von ThermHex Waben.

Hammer-IMS und ThermHex Waben haben erfolgreich an der Inline-Qualitätskontrolle für Wabenmaterialien in den Räumlichkeiten von ThermHex Waben zusammengearbeitet. ThermHex Waben, mit Sitz in Halle am Saale in Deutschland, produziert thermoplastische Verbundwabenplatten und Polypropylen-Wabenkernmaterial als Kernmaterial für leichte Sandwichkomponenten. Ihre vielseitigen Wabenkernmaterialien ermöglichen leichte Sandwichplatten und -teile für verschiedene Anwendungen wie Lkw-Boxen, Bootsinnenräume, Fertigbäder oder sogar moderne Schwimmbecken. Die Produkte sind leicht und reduzieren daher ihren Einfluss auf natürliche Ressourcen. Der kontinuierliche Produktionsprozess von ThermHex ist patentiert und hoch effizient.

ThermHex Waben hat in den letzten Jahren umfangreiche Automatisierungen seines Produktionsprozesses investiert. Hammer-IMS wurde kontaktiert, um ein Inline-Kontaktloses Grammatur-Scannersystem bereitzustellen, das in der Lage ist, den Produktionsprozess autonom besser abzustimmen und menschliche Fehler in den Produkten von ThermHex Waben zu eliminieren.

Dr.-Ing. Jochen Pflug, Geschäftsführer von ThermHex Waben: "Das Hammer-IMS-System basiert nicht auf nuklearer Strahlung. Es ist daher zu 100 % mit menschlicher Interaktion und den europäischen Vorschriften kompatibel. Es entspricht somit zu 100 % den nachhaltigen Werten der Unternehmen Econcore und ThermHex. Die spezifische Beschaffenheit unseres ThermHex-Produktionsprozesses erfordert, dass wir eine Lücke im Messsystem haben, und das Hammer-IMS-System bietet mindestens 5 Zentimeter Lücke. Das war eine sehr gute Lösung. Die Tatsache, dass die Hammer-IMS-Lösung drei Messköpfe ermöglicht, erlaubt uns, kontinuierlich links, rechts und in der Mitte zu messen. Das System läuft jetzt seit Monaten, und wir sind mit den Messergebnissen sehr zufrieden."

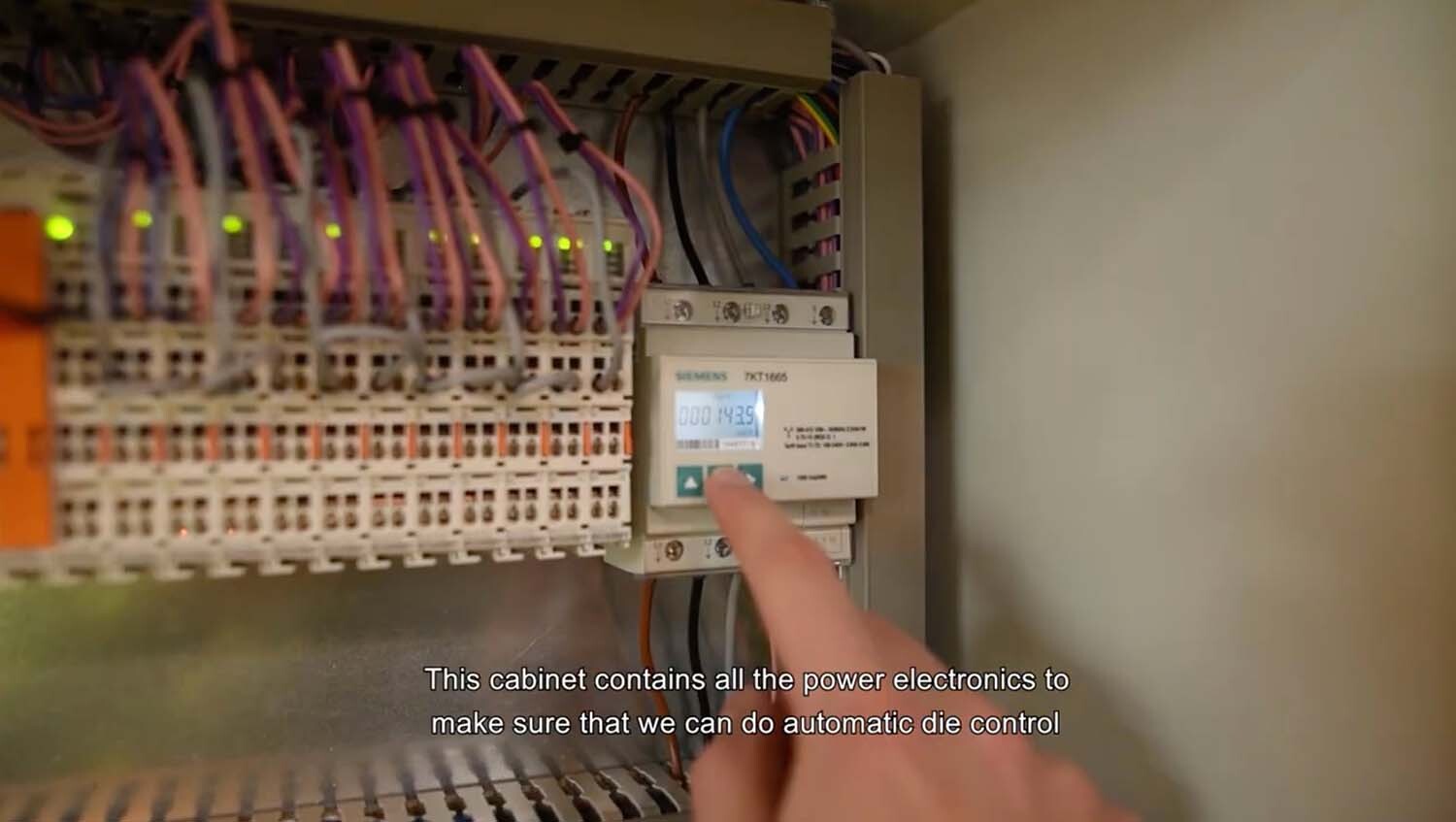

Tom Redant, Technischer Leiter von Hammer-IMS: "Der Scanner misst das Flächengewicht des Films für das extrudierte Wabenmaterial. Was diesen Scanner interessant macht, ist, dass es sich um eine nicht-nukleare und nicht-radioaktive Lösung handelt. Darüber hinaus haben wir einen sehr hohen Messabstand, was ihn besonders interessant für diesen spezifischen Markt der Wabenmaterialien macht. Das liegt daran, dass der Film kein flacher Film ist, sondern ein gewellter. Der Scanner wird natürlich mit einem integrierten Softwaresystem geliefert, das es dem Kunden ermöglicht, alle gültigen Messpunkte zu verwalten. Die Software integriert auch einen Controller. Der Controller ist das Werkzeug, das wirklich die Einstellungen der Maschine des Kunden ändert. Hier machen wir also nicht nur Messungen. Wir ändern auch die Einstellung des Extrusionswerkzeugs. Hinter mir befindet sich dieses Extrusionswerkzeug, für das die Software verantwortlich ist, um die Lücke dieses Extrusionswerkzeugs zu steuern. Wir tun dies mittels unserer Software, die mit einem zusätzlichen Schaltschrank verbunden ist. Dieser Schaltschrank enthält alle Leistungselektronik, um sicherzustellen, dass wir eine automatische Werkzeugkontrolle durchführen können und dass der Kunde im Grunde genommen nicht mehr in diese Produktionslinie eingreifen muss. Variationen in der Dicke oder im Flächengewicht werden vom automatischen Werkzeugkontrollsystem behandelt."

"Sobald der Kunde unsere Daten hat, kann er tun, was er möchte", sagt Ing. Joost Poelmans, R&D Engineer von Hammer-IMS. Er kann einige Anpassungen vornehmen, seine eigenen Analysen durchführen und dann seinen Prozess entsprechend anpassen. Man kann also sagen, wenn Sie ein System von Hammer-IMS besitzen, besitzen Sie nicht nur ein eigenständiges System.

"Hier sind also ziemlich gute Ergebnisse", schließt Tom Redant. "Interessante Anwendung: ein Scanner, eine Software und ein Bolzensteuerungssystem von unserem Unternehmen Hammer-IMS."